Die Art der Produkteinführung kann von einem Hersteller zum anderen stark variieren. Der Einfachheit halber können wir von drei verschiedenen Modellen ausgehen:

- Modell 1 – Anforderungen werden vom Kunden vorgegeben: dabei erfolgt zunächst die Auslieferung von Prototypen, die nach Genehmigung als Grundlage für die Bereitstellung nach detaillierten Kundenangaben fungieren

- Modell 2 – Anforderungen werden vom Marketing vorgegeben: auf Basis von Kunden- und Markt-Trend-Input, der verwendet wird, um detaillierte Spezifikationen für Produkte zu verwenden, die zahlreichen Kunden in spezifischen Produktvarianten und mit potenziellen Anpassungen verkauft werden kann

- Modell 3 – Anforderungen werden von der Technik vorgegeben: zahlreiche Produktvarianten und Anpassungs-Optionen werden zunächst von der Produktion und dann vom Vertrieb freigegeben

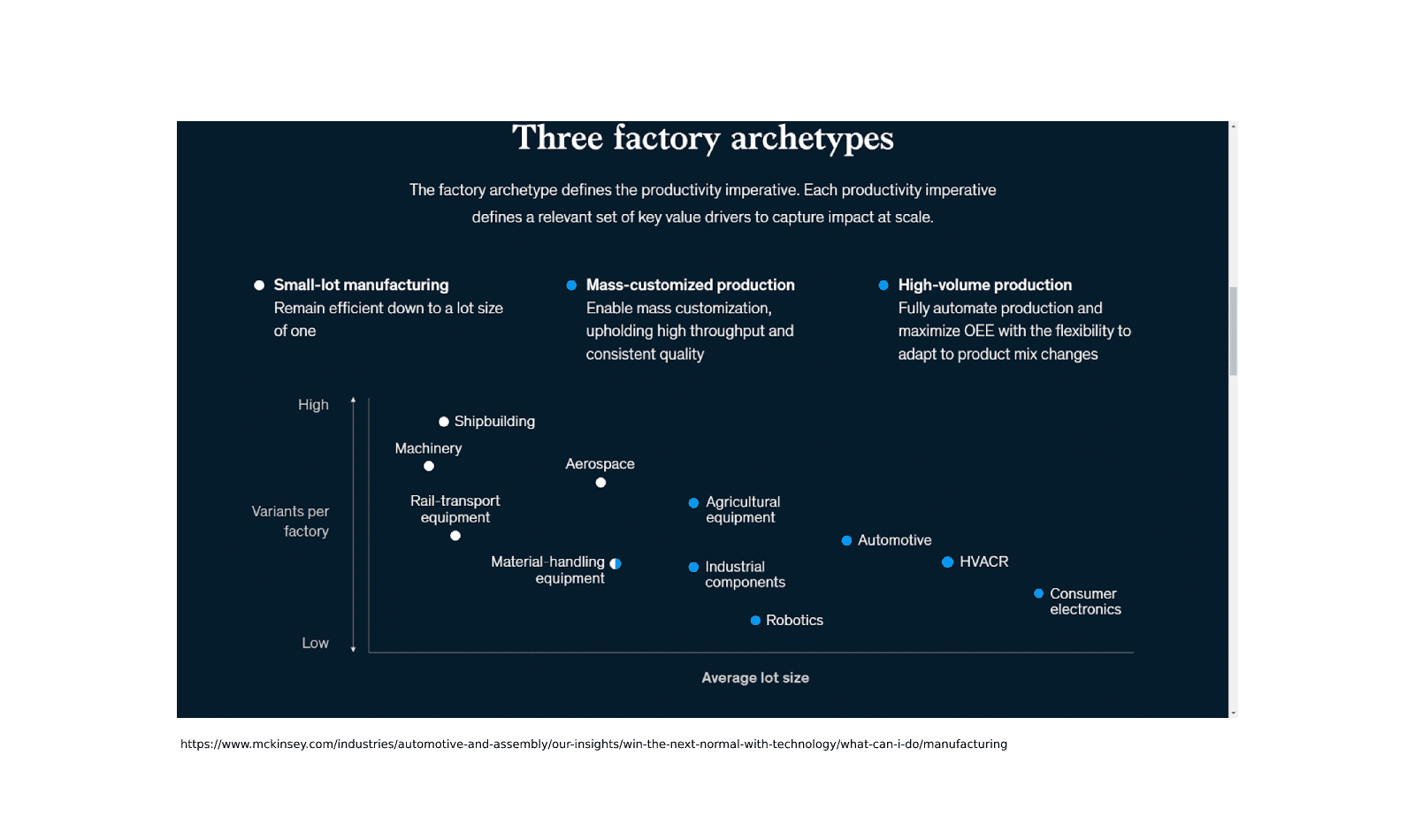

Bei Modell 1 besteht die Herausforderung in der Komplexität des Managements individueller Produkte für jeden Kunden in der Hoffnung, dass generische Komponenten wiederverwendbar sind. Dies ist typisch für die Kleinserienproduktion.

Bei den Modellen 2 und 3 besteht die Herausforderung darin, alle potenziellen Produktvarianten und individuellen Anfertigungen abzudecken, zu managen und dabei sicherzustellen, dass keine Konfigurations-Option übersehen wurde.

Nur profitable Lösungen setzen sich durch; die nicht profitablen werden abgekündigt. Dies ist typisch für Mass-Customized- und Großserienproduktion.

Die Modelle 1 und 2 weisen eine „outside-in“-Dynamik auf: der Input zu Produktideen und -verbesserungen kommt vom Kunden und/oder dem Markt. Funktionsübergreifende Zusammenarbeit ist von großer Bedeutung, um sicherzustellen, dass die richtigen Produktoptionen entworfen und geliefert werden.

Die Dynamik von Modell 3 ist „inside-out“ – hier ist ebenfalls enge Zusammenarbeit nötig, um sicherzustellen, dass alle Optionen gebührend berücksichtigt werden. Viele Hersteller verwenden aber immer noch einen sequentiellen Produktionsansatz mit „Over-the-Wall“-Handoffs an die Abteilungen Manufacturing, Marketing und Sales. Diese Vorgehensweise wird immer mehr in Frage gestellt, da Produktlebenszyklen kürzer und Kunden anspruchsvoller werden. Gleichzeitig steigt aber die Produktkomplexität.

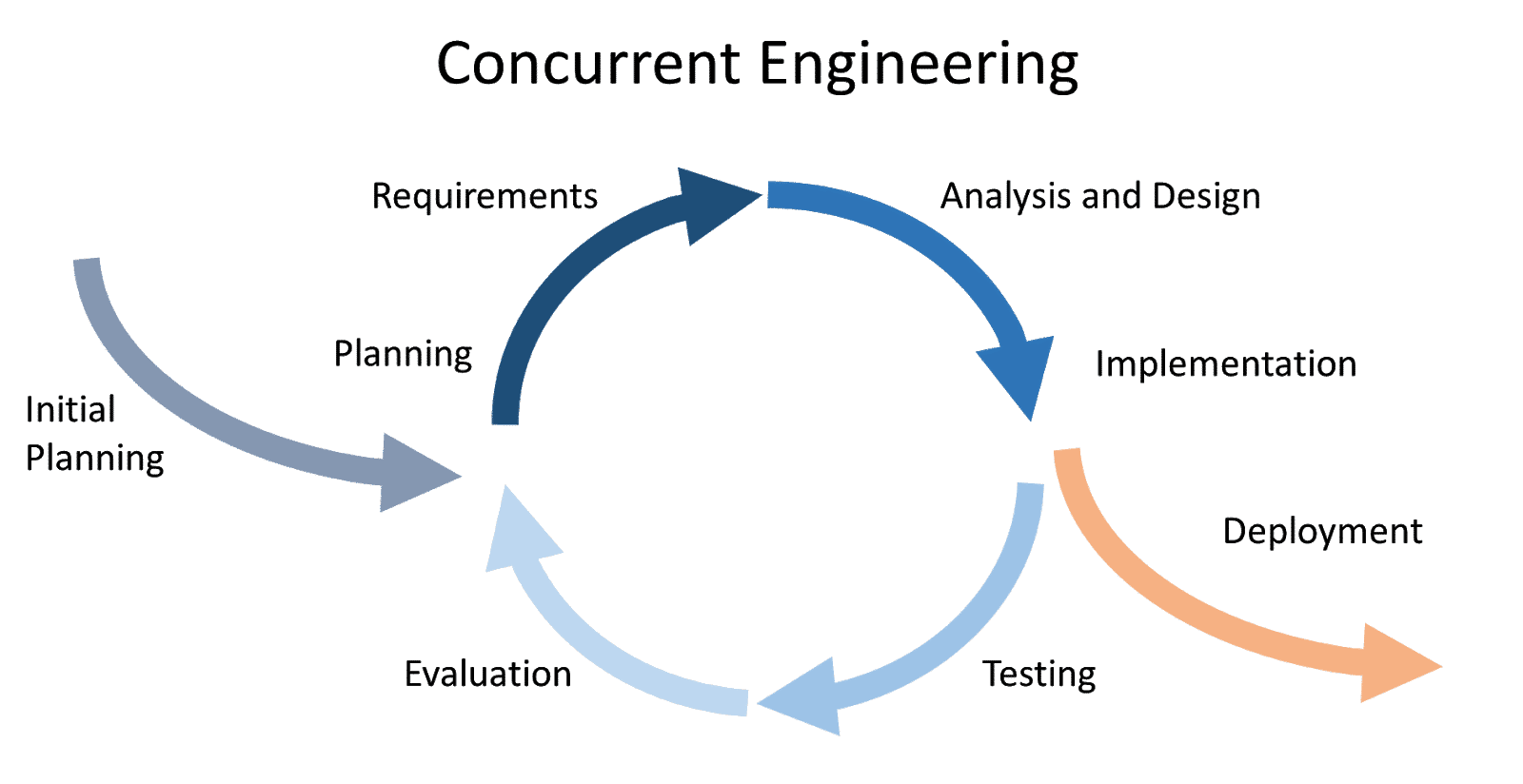

Um den kürzeren Produktlebenszyklen und der steigenden Komplexität Rechnung zu tragen, sind agilere Konzepte wie z.B. Concurrent Engineering (CE) und vergleichbare Ansätze gefragt.

Concurrent Engineering – auch Simultaneous Engineering genannt – ist ein integrierter Produktentwicklungsansatz, bei dem sämtliche Aspekte des Lebenszyklus eines Produkts nicht sequenziell, sondern gleichzeitig berücksichtigt werden. Iterativer Prototypenbau und eine Modellierung, die den gesamten Lebenszyklus eines Produkts berücksichtigt, fördert mögliche Herausforderungen schon früh zutage und ermöglicht schnellere und kostengünstigere Design-Änderungen als bei Entdeckung von Problemen nach Abschluss der Designphase und Markteinführung des Produktes.