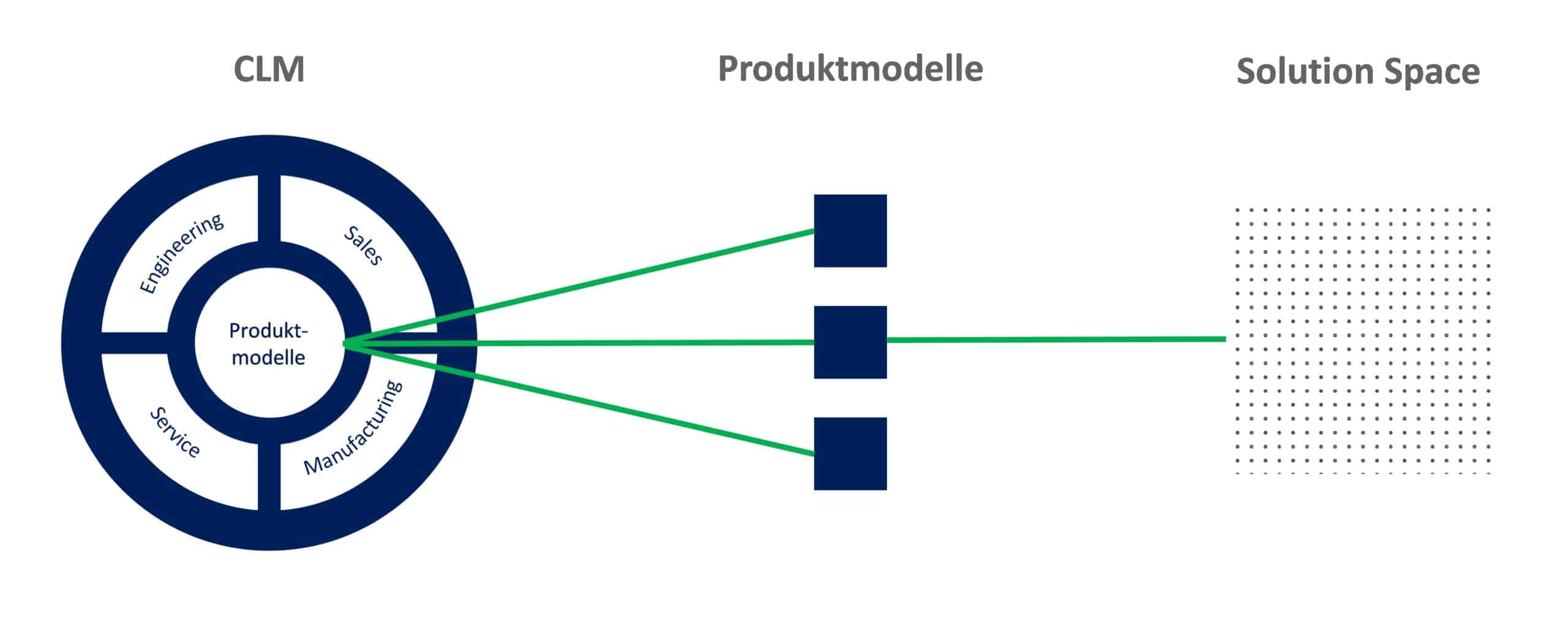

Einige technische Aspekte eines Produktmodells sind ausschließlich relevant für das Engineering, manche kaufmännische Aspekte betreffen nur das Marketing und den Vertrieb. Andere sind wiederum wichtig für die E-Commerce-Website und noch andere für einen Reseller-Kanal. Und die finale Konfiguration sollte am Ende zu einer Stückliste (BOM) führen, mit der die Produktion beginnen kann.

Wenn Informationen zu all diesen unterschiedlichen Produktmerkmalen im selben Produktmodell enthalten sind, erkennen die Mitarbeiter aus allen beteiligten Abteilungen, wie sich die Anforderungen der Kunden auf Produkteigenschaften auswirken und welchen Einfluss diese Eigenschaften auf Komponenten in der Produktionsstückliste haben.

Unter Verwendung dieses ganzheitlichen Produktmodellansatzes können Unternehmen eine „Single Source of Truth“ für die Produktkonfiguration etablieren. Die gemeinsame Verwaltung relevanter Stammdaten führt dabei zu einer unverzerrten und redundanzfreien Sicht auf sämtliche Produktmodelle und Konfigurationsregeln – unternehmensweit.

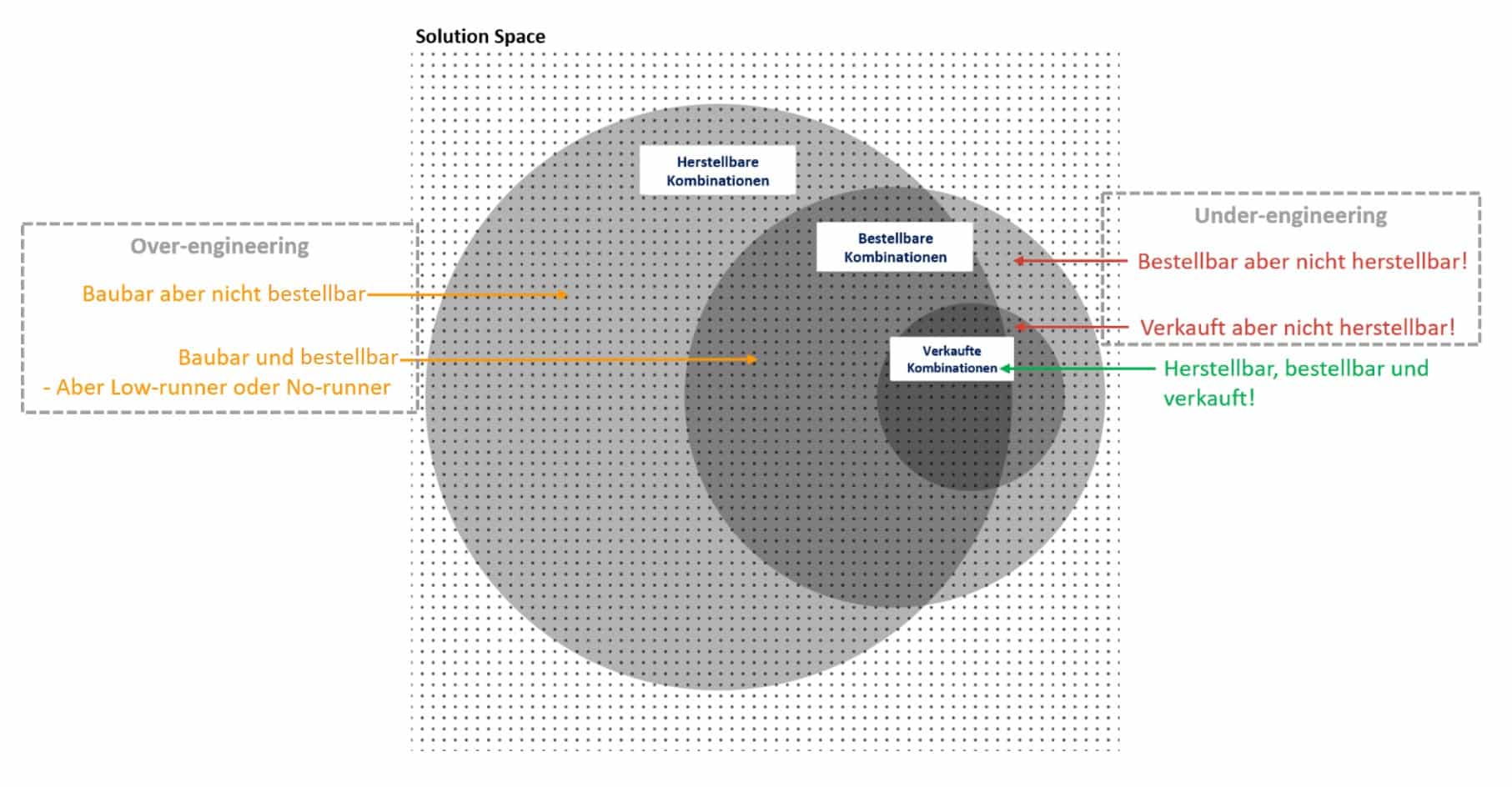

Neben den leistungsstarken Modellierungs- und Kollaborationstools bietet CLM die marktführende Konfigurationstechnologie Virtual Tabulation™, mit deren Hilfe die Berechnung des Solution Space Ihrer Produktmodelle erst möglich gemacht wird. Denn im Kern von Virtual Tabulation™ steht die Kompilierung einer kompakten und gemeinsam nutzbaren Datei, die alle gültigen Konfigurationen enthält und die Grundlage aller weiterführenden Analysen und Optimierungsvorhaben Ihres Produktangebots darstellt.

Sie mögen stets fehlerfreie Ergebnisse bei gleichzeitig schnellen Antwortzeiten Ihres Konfigurators? Dann lesen Sie hier weiter und erfahren Sie alle Vorteile, Anwendungsgebiete und Detailinformationen über Virtual Tabulation™.

Mit der konsequenten Einführung von CLM hat bspw. eine Business Unit des schweizerischen Technikriesen ABB einen Weg gefunden, um 2,3 Mio. US-Dollar pro Jahr einzusparen (Download ABB Success Story).

„Zunehmende Produktkomplexität teilt die Industrie in zwei Lager – die einen scheitern daran und die anderen machen daraus einen Wettbewerbsvorteil“, so das Schlussstatement einer Keynote der Losgröße 1-Veranstaltung in Speyer.

Stellen Sie noch heute die Weichen für Ihren Wettbewerbsvorteil – mit CLM!